如何做好5S管理中的整理工作

- 投稿

- 1年前

- 8

5S管理方法已在我国盛行多年,5S管理包含了整理、整顿、清扫、清洁、整顿五个阶段,整理是后面四个阶段的基础,整理推进的质量会影响到后续四个阶段的推进,所以整理在5S管理推进中占有非常重要的地位。既然整理工作这么重要,那么企业应该怎么做好整理工作呢?

【步骤01】

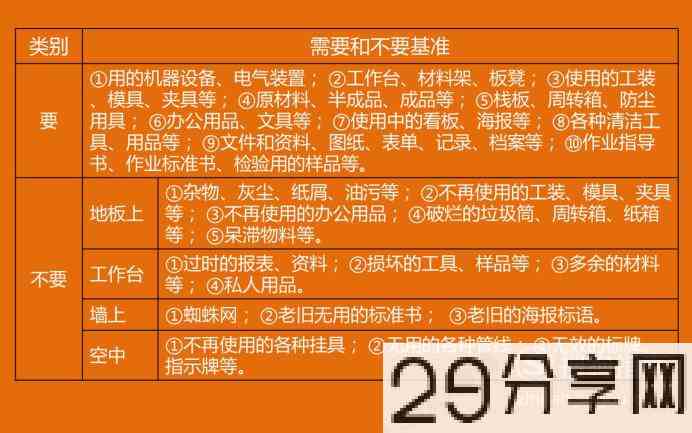

建立“要”与“不要”的判定标准整理,就是将现场的不用物清理出现场。看上去非常的简单明了,但是实际操作起来却并不容易。因为每个人的对物品的认识和判定标准都不一样,张三认为需要清理出现场的物品,可能李四会认为不应该清理出现场。为了解决大家认识上的分歧,5S管理工作的推进部门应该统一要与不要的判定标准。比如,从使用频次上去判定和区分物资,也可以直接建立要和不要的物品清单,让员工对照清单直接判定。

【步骤02】

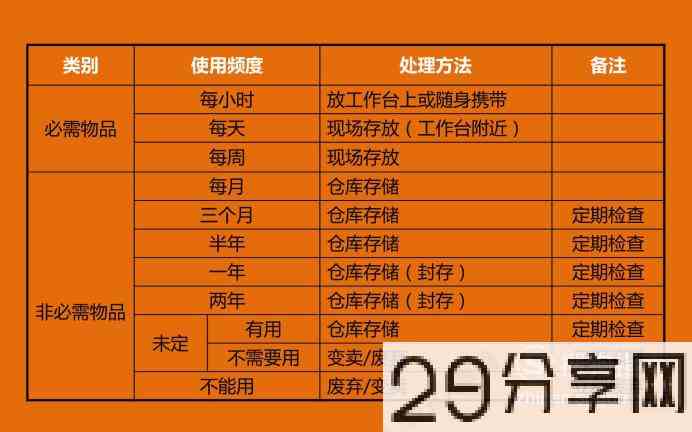

明确“要”的物品存储的场所即便是“要”的物品其在使用频次上也存在着一定的差异,所以还需要对要的物品进行进一步细分。按使用频次的高低可以分为每周使用、每月使用、每年使用等几种类别,而不同类别的存储方法也是不一样的。由于每周使用物品的使用频次较高,应该放在离工作位置最近的地方。每月使用的物品,依然放在现场,只不过离工作位置稍微远一些,最好是整个班组或整个区域进行集中管理;每年使用的物品,那么就放回库房吧,放在现场反而占用地方,影响生产的流程性。

【步骤03】

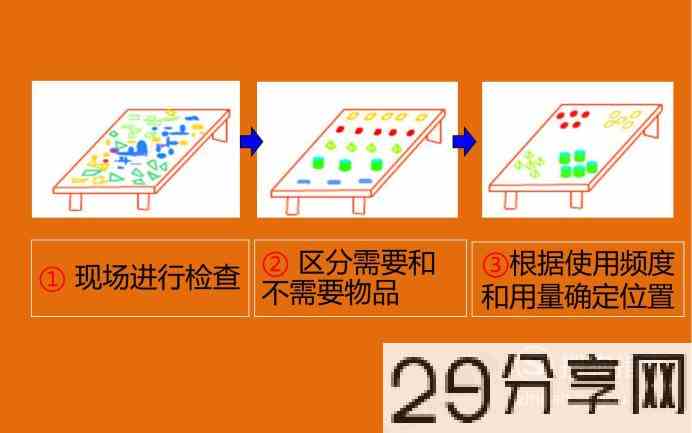

建立现场整理的流程一般来说,现场整理分为三个主要的步骤。第一步是现场检查;第二步是对物品进行区分和判定;第三步是将留下来的物品放好。第一步:检查。最好的检查方法就是将某个区域内所有的物品搬动到一起,让现场的物品一目了然。第二步:判定。由于物品已经集中在一起了,所以判定人员也可以集中在一起,按照判定的标准对物品进行“要”与“不要”的区分。第三步:放好。经过第二步的操作“要”的物品和“不要”的物品已经完全区分开来了,这时只需要根据使用频次的不同,将“要”的放到工位、班组或是库房。

【步骤04】

在生产现场设置免责区“要”的物品已经放到了应该放置的位置,而“不要”的物品还未进行处理,而企业对“不要”的物品不可能做到清理出来后就立即处理。那在等待处理这段时间内应该如何存放呢?小编的经验是:在现场设定免责区,用胶带在现场贴出一个区域,然后制作一个标识牌,标明这个区域就是临时设置的免责区。将“不要”物全部都存放到免责区里,待整理完成后再对“不要”物进行集中处理。

【步骤05】

对“不要”物进行登记造册“不要”物也是企业的资产,虽然名为“不要”,但并不代表这些物品不具备使用价值,这些物品很多还在企业的资产清单上,如果直接对物品进行处置可能会造成企业的资产流失。为了避免这种情况的发生,则需要增加物品处置的审批流程,而领导不可能到生产现场直接对物品进行判定和审批,所以还要对“不要”物进行登记造册,对物品进行分类,以便在进行物品处理时,领导能够对直接根据物品清单进行审批。

【步骤06】

依据相关制度和标准制定“不要”物的处理流程现在判定出来的“不要”物,不一定在将来也是“不要”物。如果将一些物品处理掉了,那么可能在将来又会重新进行购买,反而给企业带来经济损失。另外,企业若为国有性质,其处理的物资可能属于固定资产,随意进行处置会造成国有资产的流失,并且这也是违法行为。为了避免上述两种情况的出现,企业还应制定相应的流程,对物资的处置进行判定和审批。

【步骤07】

通过“红牌作战”使整理成果得到巩固“要”的物品放好,“不要”物品处理掉之后,其5S管理整理阶段的推进工作就基本完成。但是根据小编多年的5S推进经验来看,企业很容易出现反复的现象。为了保证巩固“整理”的成果,企业还要建立“红牌作战”,也就是由5S管理推进部门的人员对现场进行定期或不定期的检查,在现场不合格的位置直接粘贴红色的卡片——“红牌”,其责任人看到红牌信息后,按照红牌上填写的要求实施整改,“红牌作战”其实就类似于交警贴的罚单。

有话要说...